Как производятся пружины для часов

Как производятся пружины для часов — объясняем с помощью видео (и благодаря инновациям E2O).

Очень немногие компании производят пружины баланса для часов в Швейцарии. Производство этого стратегического компонента — сложный, трудоемкий процесс, окутанный тайной. Очень немногие производители откроют свои двери, чтобы показать, как они работают. Monochrome входит за кулисы, в E2O Innovation, дочерней компании Schwarz Etienne, чтобы подробно рассказать о том, как этот независимый производитель создал довольно впечатляющую структуру и опыт в этой области.

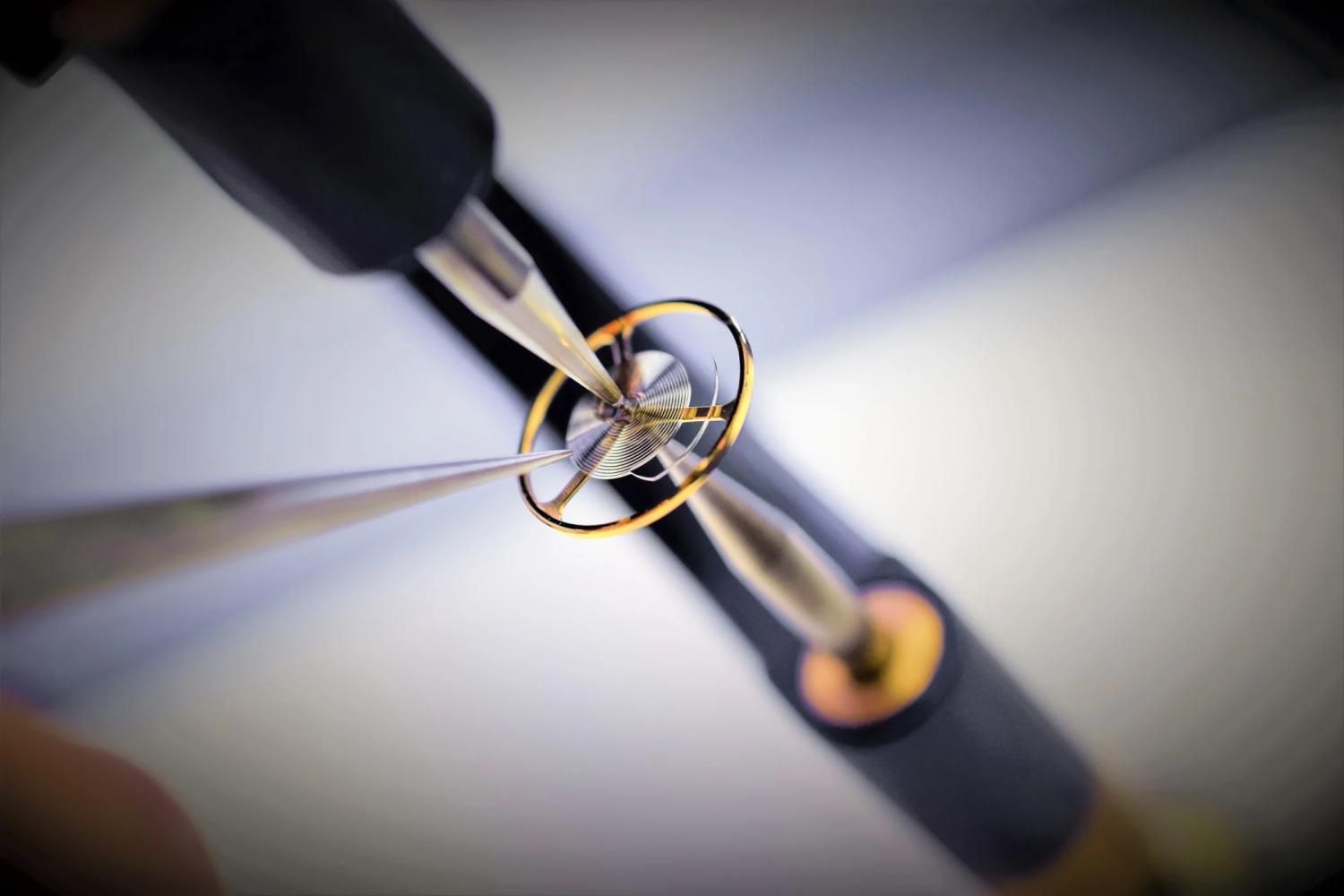

Пружина диаметром всего один сантиметр является сердцем часового механизма. Христиану Гюйгенсу приписывают (по общему мнению) изобретение первого механизма с балансовым колесом и волосковой спиралью в 1675 году. С тех пор принципы регулирующего органа часов изменились очень мало. Спусковой механизм подает импульсы на балансовое колесо. Колебания балансового колеса регулируют течение времени: каждое колебание баланса позволяет зубчатой передаче двигаться вперед на заданную величину. Его роль аналогична роли маятника в часах. Чрезвычайно тонкая спираль обеспечивает колебания баланса вперед и назад с постоянной частотой.

ПРОИЗВОДСТВЕННЫЙ ПРОЦЕСС.

Пружины изготавливаются из сплавов железа и никеля, таких как Nivarox, эластичность которых практически не зависит от температуры. Nivarox — это аббревиатура от Nicht Variabel Oxydfest (непеременный, не окисляющий). Этот сплав относится к той же категории, что и инвар, сплав (FeNi36%), изобретенный швейцарским лауреатом Нобелевской премии Шарлем Эдуардом Гийомом.

Сочетая в себе высокотехнологичную промышленную точность и ручную работу, пружины для часов изготавливаются с использованием сверхточных методов ламинирования металла для получения ковких лезвий. На то, чтобы последовательными шагами превратить металлическую проволоку в тонкую пружину, уходят дни. Допуски обычно составляют менее 0,1 микрона (100 нанометров), так как малейшие изменения профиля пружины влияют на работу часов.

Давайте подробнее рассмотрим, как это осуществляется в E2O Innovations – примечание редактора: в отчете ниже перечислены только основные этапы производства; производственный процесс, включающий несколько процедур контроля качества, контроль качества, очистку, термообработку и т. д. — компания E2O Innovations начала производить пружины для часов в 2014 году, и им потребовалось более 3 лет исследований и разработок, инвестиций и технических разработок, чтобы они полностью заработали.

ТРЕФИЛЬЯЖ / ЧЕРТЕЖ.

Все начинается с проволоки из сплава FeNi. При диаметре 0,6 мм проволока вытягивается точно от 60 до 70 микрон (от 0,06 до 0,07 мм) в зависимости от желаемой спирали. Затем он проходит через несколько алмазных штампов (до 20 раз подряд), постепенно уменьшая свой диаметр, чтобы достичь окончательной ширины. Чтобы протянуть более 1 километра проволоки, требуется около двух недель, особенно потому, что с каждым протягиванием проволока становится все длиннее и длиннее.

Проволока в том виде, в каком она была доставлена в E2O Innovations и после волочения. В центре один из нескольких алмазных штампов, используемых для постепенного уменьшения его диаметра.

Несколько различных алмазных штампов, используемых для изготовления пружины.

ЛАМИНАЖ / ПРОКАТКА.

На данном этапе проволока еще круглая. Затем его нужно свернуть в прямоугольную ленту. Он выравнивается с помощью прецизионных роликов, результаты измеряются с помощью лазеров. Машина самокорректируется, если обнаруживается какое-либо несоответствие. Это один из самых деликатных этапов производственного процесса. Точность имеет решающее значение, поскольку здесь разница в 0,1 микрона приведет к изменению скорости движения на 200/300 секунд в день.

КУПЕ / РЕЗКА.

Затем пружина разрезается на равные части — вероятно, самый простой шаг в производственном процессе — немного длиннее, чем желаемая длина конечной волосковой пружины, чтобы можно было вносить коррективы.

ЭСТРАПАДАЖ/ НАВИВКА

Затем их скручивают в спираль (обычно по 4 за раз) перед термообработкой, чтобы убедиться, что они сохранят свою форму и улучшат свои механические свойства.

Печь, используемая для термической обработки спирали после навивки.

Затем их разделяют в коробке, которую встряхивают. Невероятно простой/традиционный процесс по сравнению с тем, как выполняются все остальные операции, но все же это самый эффективный метод. Внутренний размер регулируется с помощью режущего инструмента (внутренняя резка) в соответствии со спецификацией каждой волосковой пружины, всего в нескольких витках от центра, чтобы можно было отрегулировать цангу.

КЛАССАЖ / СОЕДИНЕНИЕ.

Пружины и балансировочные колеса проверяются, и их характеристики измеряются, чтобы их можно было классифицировать (инерция для баланса, сила для пружины), чтобы их можно было соответствующим образом соединить. Schwarz Etienne использует около 20 различных категорий балансов и пружин. При необходимости инерцию баланса можно отрегулировать благодаря инструментам с лазерным наведением.

VIROLAGE / ЗАКРЕПЛЕНИЕ ЦАНГИ.

Лазерная пайка – спираль крепится к цанге баланса. Затем проверяется длина пружины и, при необходимости, обрезается (наружная обрезка).

РАВНОВЕСИЕ / РАВНОВЕСИЕ.

Проверяется, как балансовое колесо (вместе с его пружиной) вращается и находится в равновесии.

ФОРМИРОВАНИЕ КОНЕЧНОЙ КРИВОЙ

Концевая кривая позволяет пружине расширяться и сжиматься концентрически. Из-за сложности точного формирования такой небольшой кривой этот шаг является деликатной операцией. Выполняется вручную, здесь на плоской шпильке. Специальный инструмент используется для прессования конца спирали и формирования ее конечной кривой в соответствии с формой, откалиброванной для каждого изделия.

Автор: Ксавье Маркл.

Источник: Monochrome.

Товары

- Комментарии